研削砥石製造材料の嵐:黄鉄鉱の“王座”は揺るがせるか?

リリース時間: 2025-10-23

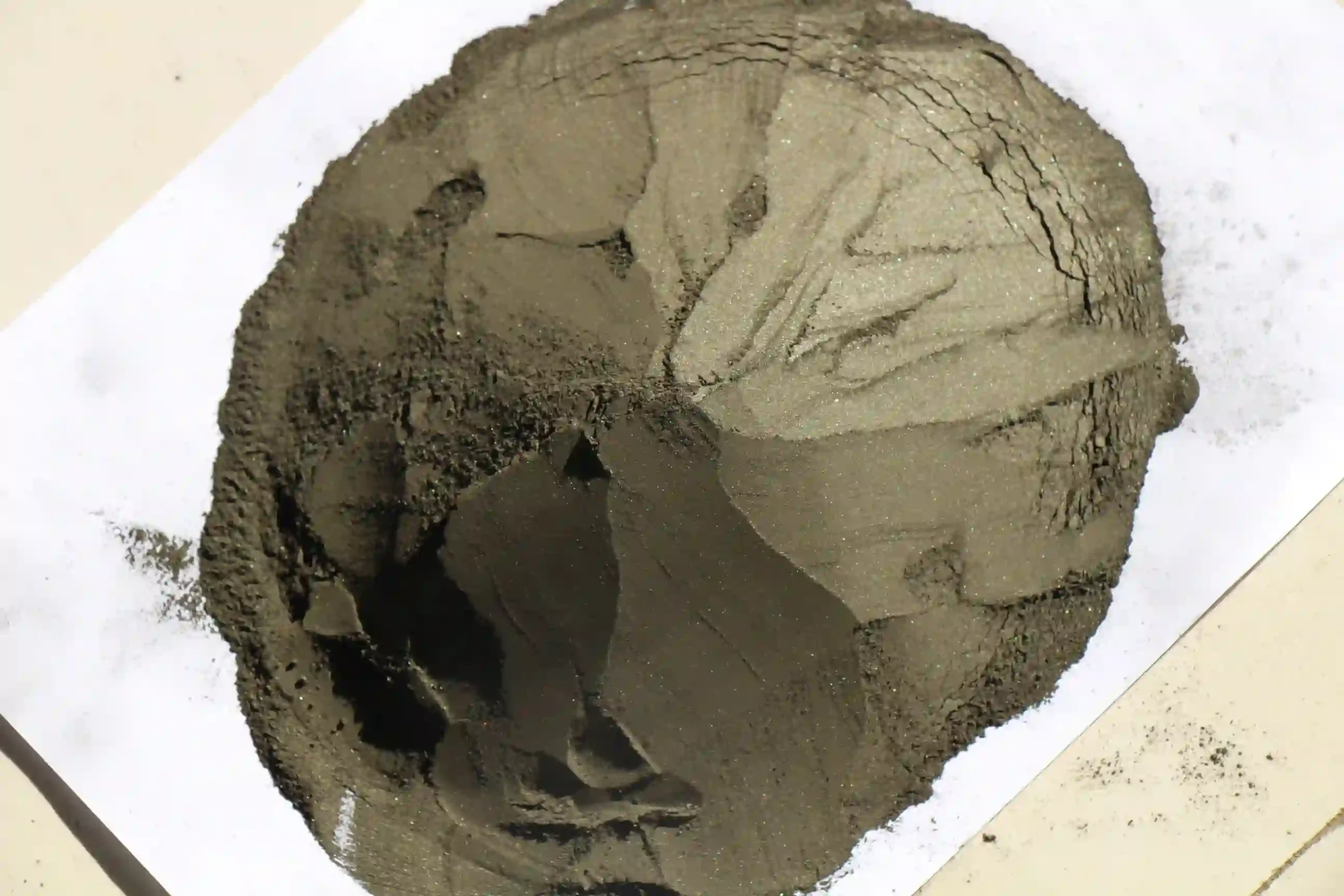

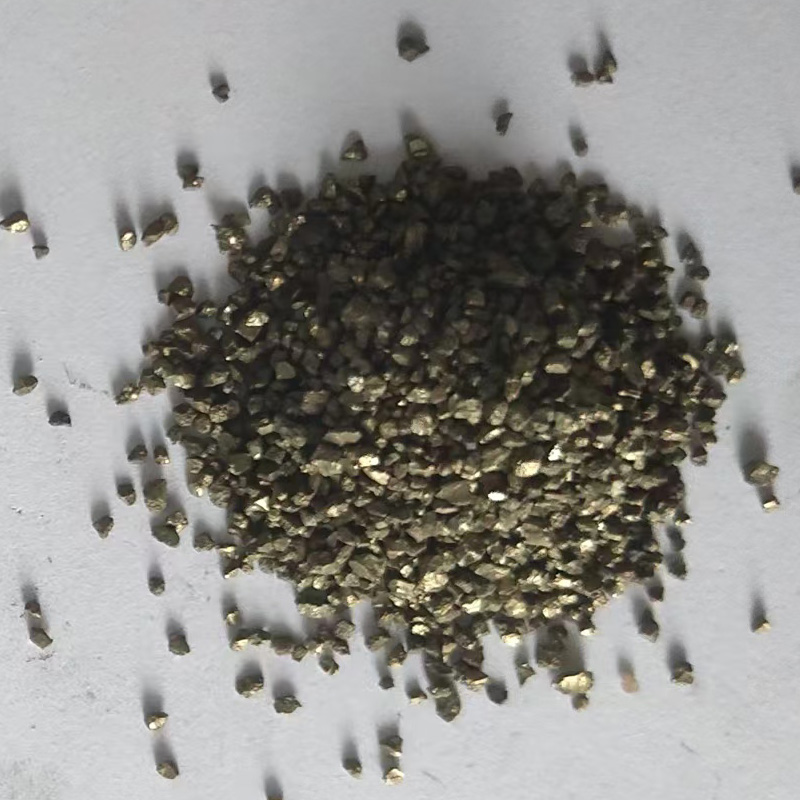

1.研削ホイール製造における黄鉄鉱の役割の解明

研削砥石製造の複雑なプロセスシステムにおいて、黄鉄鉱は充填剤として重要な役割を果たし、研削砥石の性能最適化に大きく貢献しています。物理的観点から見ると、主成分が二硫化鉄(FeS₂)である黄鉄鉱は、その独特な化学組成と構造により、研削砥石に優れた特性を付与します。

研削工程では、砥石と被加工材料が激しい摩擦を起こし、大量の熱が発生します。温度が高すぎると、砥石の研削効率が低下するだけでなく、砥石の摩耗が促進され、被加工材料の表面品質が低下し、さらには焼けてしまう可能性があります。黄鉄鉱を添加することで、研削温度を効果的に下げることができます。これは、黄鉄鉱が特定の温度で化学反応を起こし、熱の一部を吸収して放熱する役割を果たすためです。関連する研究データによると、黄鉄鉱を含む研削砥石で研削すると、研削領域の温度を20%から30%下げることができ、研削環境が大幅に改善されます。

黄鉄鉱は、研削砥石の放熱性を大幅に向上させます。特殊な結晶構造と熱伝導性により、研削領域から熱をより速く伝導し、研削砥石内部の局所的な熱蓄積を防ぎます。これにより、研削砥石の構造安定性が維持されるだけでなく、熱応力による研削砥石の割れなどの問題も軽減され、研削砥石の寿命が延びます。実用化事例では、黄鉄鉱を添加した研削砥石の寿命は、添加していない研削砥石に比べて1~2倍長くなることが示されています。

レール研削の分野において、研削ホイールの性能はレールのメンテナンス品質と寿命に直接影響を及ぼします。例えば、ある鉄道メンテナンスプロジェクトでは、レール研削ホイールに15%~20%の黄鉄鉱が使用されました。長期にわたる実際の研削作業において、これらの研削ホイールは優れた性能を発揮し、レール表面を効果的に研削し、摩耗、亀裂、その他の欠陥を除去することができました。さらに、黄鉄鉱の効果により、研削ホイールは高温高圧の研削環境下でも良好な安定性を維持し、摩耗率が低いため、研削ホイールの交換頻度が大幅に削減され、研削作業の効率と経済性が向上し、鉄道の安全運行が確保されました。

2. 代替材料の包括的な検討

材料科学の継続的な進歩と発展に伴い、研削砥石製造業界の高性能、環境保護、持続可能な発展への要求に応えるため、多くの研究者や企業が硫化鉄鉱石に代わる新材料の探索に積極的に取り組んでいます。継続的な研究と実践を経て、研削砥石製造分野において独自の性能優位性を示す有望な材料がいくつか発見されています。

熱硬化性フェノール樹脂粉末:高分子材料である熱硬化性フェノール樹脂粉末は、優れた耐熱性と安定性を備えています。研削砥石の製造において、他の原料との相乗効果により、研削砥石の回転強度を大幅に向上させることができます。その独特な化学構造は、硬化後に強固な三次元ネットワークを形成し、研削砥石全体の強度を効果的に高め、高速回転および研削時の安定性を確保し、割れのリスクを低減します。

炭素含有樹脂粉末:炭素含有樹脂粉末は炭素残留物含有量が高く、硬化過程で炭素結合ネットワークを形成し、研削砥石の切れ味を大幅に向上させます。代替材料として期待されるこの炭素結合ネットワークは、まるで無数の微細な刃先のように、研削加工時に被加工材料へのより効果的な浸透を可能にし、研削効率の向上と材料間の結合強度の向上を実現し、研削砥石の寿命を延ばします。

特殊セラミック粉末:アルミナセラミック粉末や炭化ケイ素セラミック粉末などの特殊セラミック粉末は、高硬度、耐摩耗性、優れた化学的安定性を備えています。これらの粉末の硬度は通常、硫化鉄よりも高く、より強力な研削能力を発揮し、高硬度材料の加工に適しています。さらに、セラミック粉末の化学的安定性により、過酷な研削環境下でも化学反応を起こさず、研削砥石の性能を長期間維持します。

3.総合評価と今後の展望

総合的な性能やコストなど、様々な要素を考慮すると、黄鉄鉱は研削砥石製造において独自のコスト優位性を持っています。調達コストが低く、加工技術が簡単なため、黄鉄鉱を充填した研削砥石は価格面でより競争力があります。これは、コストに敏感な中低価格帯の研削砥石市場において無視できない重要な要素です。しかし、性能面では、熱硬化性フェノール樹脂粉末、炭素含有樹脂粉末、特殊セラミック粉末などの潜在的な代替材料が大きな優位性を示しています。これらは、研削効率、研削砥石寿命、金属表面への影響、化学的安定性などの主要な性能指標において黄鉄鉱を上回り、ハイエンド研削分野における高性能研削砥石に対する厳しい要求をよりよく満たすことができます。

したがって、黄鉄鉱が研削砥石製造において代替可能かどうかは一概には言えません。具体的な適用シナリオと要件によって異なります。中低価格帯の研削砥石市場では、コストが主な検討要素となるため、短期的には黄鉄鉱が依然として一定の市場シェアを占めるでしょう。しかし、長期的には、材料科学の進歩が進み、研削砥石の性能に対する市場の要求が高まるにつれて、特にハイエンド製造業の活況を背景に、これらのより優れた潜在的な代替材料がハイエンド研削砥石製造分野に徐々に登場し、より幅広い用途で利用されるようになるでしょう。

今後、研削砥石製造材料の開発方向は、より環境に優しく、高性能で、コスト効率の高い材料の研究開発に重点を置くことになるでしょう。一方では、ますます厳しくなる環境規制と持続可能な開発の要件を満たすために、環境に優しい材料の研究開発が焦点となるでしょう。例えば、リサイクル可能で低汚染のマトリックス材料や研磨剤の研究は、研削砥石の製造と使用における環境への影響を低減するのに役立ちます。他方では、材料革新とプロセスの最適化を通じて、研削精度の向上、耐摩耗性・耐熱性の向上など、研削砥石の性能をさらに向上させながら、生産コストを削減し、性能とコストの最適なバランスを実現することが、今後の研削砥石製造材料開発の重要な目標です。さらに、インテリジェント製造とハイエンド機器製造の急速な発展に伴い、研削砥石製造材料は、自動車産業、半導体、医療機器向けサンダーの高精度・高信頼性といった新興応用分野の特殊な要求に継続的に適応し、これらの産業の発展を力強く支える必要があります。